5-Achs-Maschinen bieten ein enormes Effizienzpotenzial in der modernen Fertigung. Mit robusten Maschinenkinematiken, hohen Achsbeschleunigungen, kurzen Span-zu-Span-Zeiten, rasanten Werkzeugmagazinen und fein abgestimmten Steuerungen verfügen sie über allerhand Fertigungspower auf kleinstem Raum. Wer dieses Potenzial möglichst umfassend ausschöpfen will, sollte dabei auch an die passende Ausrüstung denken. Es ist wie beim schnittigen Sportwagen: Erst mit den richtigen Reifen kann er zeigen, was wirklich in ihm steckt.

5-Achs-Maschinen bieten ein enormes Effizienzpotenzial in der modernen Fertigung. Mit robusten Maschinenkinematiken, hohen Achsbeschleunigungen, kurzen Span-zu-Span-Zeiten, rasanten Werkzeugmagazinen und fein abgestimmten Steuerungen verfügen sie über allerhand Fertigungspower auf kleinstem Raum. Wer dieses Potenzial möglichst umfassend ausschöpfen will, sollte dabei auch an die passende Ausrüstung denken. Es ist wie beim schnittigen Sportwagen: Erst mit den richtigen Reifen kann er zeigen, was wirklich in ihm steckt.

Spannmittel sichern Präzision und Rentabilität

Bearbeitungszentren mit fünf Achsen ermöglichen die mehrseitige Bearbeitung in einer einzigen Aufspannung und minimieren damit unproduktive und fehleranfällige Nebenzeiten. Dank der fünf Achsen lässt sich der Anstellwinkel der Werkzeuge frei wählen und selbst schwer zugängliche Stellen werden vergleichsweise leicht erreicht. Kein Wunder also, dass immer mehr Anwender bei der Fertigung präziser Werkstücke für die Automobilindustrie, für die Luft- und Raumfahrt, den Formenbau, die Energiewirtschaft oder die Medizintechnik auf die hochwirtschaftlichen Präzisionsmaschinen umsteigen.

Mit den passenden Spannmitteln wird ein 5-Achs-Bearbeitungszentrum zur hochproduktiven Hauptzeitmaschine, die dem Anwender ein Höchstmaß an Präzision und Rentabilität sichert. Sie sorgen für einen schnellen, hochpräzisen Werkstückwechsel, für einen allseitig ungehinderten Zugang der Arbeitsspindel zum Werkstück sowie für hohe Performance und µ-genaue Ergebnisse bei der Bearbeitung. Das umfassende Spanntechnikprogramm und das Beratungs-Know-how des Lauffener Spann- und Greiftechnikspezialist SCHUNK bieten beste Voraussetzungen, dass die Leistung der Maschine auch in der Rentabilität spürbar wird.

Mit den passenden Spannmitteln wird ein 5-Achs-Bearbeitungszentrum zur hochproduktiven Hauptzeitmaschine, die dem Anwender ein Höchstmaß an Präzision und Rentabilität sichert. Sie sorgen für einen schnellen, hochpräzisen Werkstückwechsel, für einen allseitig ungehinderten Zugang der Arbeitsspindel zum Werkstück sowie für hohe Performance und µ-genaue Ergebnisse bei der Bearbeitung. Das umfassende Spanntechnikprogramm und das Beratungs-Know-how des Lauffener Spann- und Greiftechnikspezialist SCHUNK bieten beste Voraussetzungen, dass die Leistung der Maschine auch in der Rentabilität spürbar wird.

Rüstzeiten minimieren – von Hauptzeit profitieren

Unnötig lange Rüstvorgänge wirken wie ein Stau auf der Autobahn: Die Zeit, die dort verloren geht, ist später kaum mehr aufzuholen. Wer mit einer 5-Achs-Maschine optimale Rationalisierungseffekte erzielen möchte, sollte daher die Rüstzeit auf der Maschine auf ein Minimum reduzieren. Mit dem Nullpunktspannsystem SCHUNK UNILOCK rüstet der Bediener hauptzeitparallel, das heißt während die Maschine ein anderes Werkstück bearbeitet. Das erhöht den Output, senkt die Kosten und schließt Bedienerfehler beim Spannvorgang aus. Innerhalb weniger Sekunden werden beim Werkstückwechsel die fertig eingerichteten Werkstückpaletten mit SCHUNK UNILOCK-Schnittstelle referenzgenau in der Maschine fixiert, positioniert und gespannt – schon ist der Boxenstopp beendet. Dank des einheitlichen Spannbolzens von SCHUNK UNILOCK können die Werkstücke zudem im fliegenden Wechsel zu anderen Bearbeitungen wandern. Anwendungsbeispiele aus metallverarbeitenden Betrieben belegen, dass mit Einsatz des Systems die Rüstkosten um bis zu 90 Prozent reduziert werden können.

Nullpunktspannsystem für µ-genauen, sicheren Halt

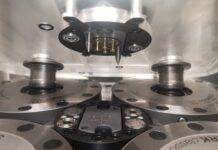

Basis des Nullpunktspannsystems sind pneumatisch betätigte Spannmodule, die entweder direkt im Maschinentisch integriert oder in Vorrichtungsplatten montiert sind. Die Module spannen Werkstückträgerpaletten, Spannelemente  oder Werkstücke über einen oder mehrere Spannbolzen, die sich direkt im Werkstück, im Spannmittel oder in der Trägerpalette befinden. Diese Spannbolzen werden über die im Nullpunktspannmodul radial angeordneten Spannschieber eingezogen und verriegelt. Die Fixierung beziehungsweise Positionierung erfolgt bei SCHUNK UNILOCK über einen Kurzkegel. Dies garantiert eine Wechselwiederholgenauigkeit < 0,005 mm und bietet damit beste Voraussetzungen für die Präzisionsbearbeitung auf der 5-Achs-Maschine. Die Verriegelung erfolgt mechanisch über ein Federpaket, ist selbsthemmend und formschlüssig. Dabei werden Haltekräfte von bis zu 75.000 N erreicht.

Im Gegensatz zu diversen anderen Nullpunktspannsystemen muss beim federgespannten SCHUNK UNILOCK während der Bearbeitung keine Druckluft anliegen. Die Werkstücke bleiben selbst dann sicher gespannt, wenn der Druck im Luftsystem plötzlich abfallen sollte. Um die Spannmodule zu entriegeln, genügt ein Systemdruck von 6 bar, wie er in jeder Druckluftanlage anliegt. Der Werkstückwechsel kann manuell oder automatisiert erfolgen.

oder Werkstücke über einen oder mehrere Spannbolzen, die sich direkt im Werkstück, im Spannmittel oder in der Trägerpalette befinden. Diese Spannbolzen werden über die im Nullpunktspannmodul radial angeordneten Spannschieber eingezogen und verriegelt. Die Fixierung beziehungsweise Positionierung erfolgt bei SCHUNK UNILOCK über einen Kurzkegel. Dies garantiert eine Wechselwiederholgenauigkeit < 0,005 mm und bietet damit beste Voraussetzungen für die Präzisionsbearbeitung auf der 5-Achs-Maschine. Die Verriegelung erfolgt mechanisch über ein Federpaket, ist selbsthemmend und formschlüssig. Dabei werden Haltekräfte von bis zu 75.000 N erreicht.

Im Gegensatz zu diversen anderen Nullpunktspannsystemen muss beim federgespannten SCHUNK UNILOCK während der Bearbeitung keine Druckluft anliegen. Die Werkstücke bleiben selbst dann sicher gespannt, wenn der Druck im Luftsystem plötzlich abfallen sollte. Um die Spannmodule zu entriegeln, genügt ein Systemdruck von 6 bar, wie er in jeder Druckluftanlage anliegt. Der Werkstückwechsel kann manuell oder automatisiert erfolgen.

Die konische Zentrierung des Spannbolzens stellt dabei sicher, dass das Werkstück auch schräg ein- und ausgehoben werden kann.

Zentrischspanner mit 5-Achs-Kompetenz

Zentrischspanner mit 5-Achs-Kompetenz

Für die Werkstückspannmittel bei der 5-Achs-Bearbeitung gilt: Sie sollten kompakt und robust sein, für sicheren Halt sorgen und vor allem viel Platz lassen für das Werkstück und für den ungehinderten Zugang der Arbeitsspindel. Der beidseitig bedienbare, kompakte Zentrischspanner KONTEC KSK von SCHUNK ist ein solcher Spezialist. Er verfügt über einen sehr großen Spannbereich und kann als Rohteilspanner und Präzisionsspanner mit einer Zentriergenauigkeit von 0,02 mm eingesetzt werden. Aufgrund seiner speziellen Geometrie ist der Zentrischspanner ideal für die 5-Achs-Bearbeitung geeignet. Selbst mit kurzen Werkzeugen kann gefahrlos gearbeitet werden.

Als weltweit erster Zentrischspanner ist der KONTEC KSK vollständig gekapselt. Auch in rauer Umgebung ist er voll funktionsfähig und sichert damit maximale Prozesssicherheit. Zudem spart die Kapselung personalintensive und damit teure Reinigungszeiten. Dank einer neuartigen Schiebergeometrie lässt sich der Spanner ohne Grundkörper direkt in Wechselpaletten integrieren. Das bringt Vorteile beim Gewicht, bei der Gesamthöhe und bei den Kosten. Mit dem modularen Wechselbackensystem von SCHUNK können im KONTEK KSK unterschiedlichste Werkstückgrößen und -geometrien sicher gespannt werden.

Multitalent schafft hohe Flexibilität

Gerade bei Einzelfertigung und Kleinserien werden auf der 5-Achs-Maschine möglichst flexible Spannmittel benötigt. KONTEC KSC ist ein echtes Multitalent. Ob konventionelles Spannen, knappe Einspanntiefen zur 5-Seitenbearbeitung, Formteile, Platten oder Werkstücke mit Sägeschnitten: KONTEC KSC ermöglicht eine Anpassung im Handumdrehen. Schnell und einfach lässt er sich vom Zentrischspanner zum Spanner gegen feste Backe umbauen.

Speziell für die 5-Achs-Bearbeitung verfügt der KONTEC KSC über eine durchdachte und zukunftsorientierte Konstruktion, die den Aufbau hoher Trägerbacken ermöglicht. Gefahrlos sind so alle Seiten der Werkstücke auch mit Standardwerkzeugen bestens zu erreichen. Mit der SCHUNK-Kraftspannbacke lässt sich die Spannkraft auf bis zu 35 kN erhöhen. Eine Krafthebelmechanik verhindert zuverlässig, dass sich die Backen bei hohen Spannkräften aufbäumen.

Universelles Kraftpaket mit drei Backen

Ein kraftvoller Allrounder für die 5-Achs-Bearbeitung runder Werkstücke ist das stationäre Handspannfutter ROTA-S plus von SCHUNK. Es lässt sich einfach und prozesssicher bedienen, verfügt über extrem hohe Spannkräfte und ist ausgesprochen präzise und verwandlungsfähig – ideal also für die Fertigung in mittleren und kleinen Losgrößen. Dank seiner Umkehr-Aufsatzbacken kann der Anwender zügig von Außen- auf Innenspannung wechseln und so einen großen Spannbereich mit denselben Aufsatzbacken abdecken. Das Backen-Schnellwechselsystem verkürzt die Zeit für einen kompletten Backenwechsel auf gerade einmal eine Minute.

Ein kraftvoller Allrounder für die 5-Achs-Bearbeitung runder Werkstücke ist das stationäre Handspannfutter ROTA-S plus von SCHUNK. Es lässt sich einfach und prozesssicher bedienen, verfügt über extrem hohe Spannkräfte und ist ausgesprochen präzise und verwandlungsfähig – ideal also für die Fertigung in mittleren und kleinen Losgrößen. Dank seiner Umkehr-Aufsatzbacken kann der Anwender zügig von Außen- auf Innenspannung wechseln und so einen großen Spannbereich mit denselben Aufsatzbacken abdecken. Das Backen-Schnellwechselsystem verkürzt die Zeit für einen kompletten Backenwechsel auf gerade einmal eine Minute.

Allseitig gehärtete und geschliffene Funktionsteile gewährleisten beim ROTA-S plus eine extrem hohe Wechselwiederholgenauigkeit < 0,02 mm, so dass ausgedrehte, weiche Backensätze immer wieder aufs Neue verwendet werden können. Der extrem steife Futterkörper sorgt selbst bei höchster Spannkraft und radialer Belastung für maximale Präzision. Wie die beiden KONTEC-Spanner, kann auch das 3-Backen-Futter ROTA-S plus mit dem Nullpunktspannsystem SCHUNK UNILOCK kombiniert werden.

Werkzeugspannsysteme für versteckte Winkel

Werkzeugspannsysteme für versteckte Winkel

Trotz konstruktiver Raffinesse lassen sich schwer zugängliche Stellen an Werkstücken manchmal nicht vermeiden. So sind im Formenbau tiefe Kavitäten an der Tagesordnung. Im Maschinenbau müssen an Bauteilen schlanke Rippen gefräst oder schwer zugängliche Stellen mit präzisen Konturen oder feinen Bohrungen versehen werden. Die Störkontur gewöhnlicher Werkzeughalter schränkt die Möglichkeiten von 5-Achs-Maschinen teilweise massiv ein. Mit schlanken Präzisionswerkzeughaltern dagegen reicht die Power der 5-Achs-Maschine bis in den hintersten Winkel.

Eine Verlängerung für alles

Eine wirtschaftlich wie technisch überzeugende Lösung ist die lange, schlanke Hydro-Dehnspannverlängerung TENDO-SVL von SCHUNK. Mit dieser Innovation setzt SCHUNK einen neuen Maßstab bei Werkzeughalterverlängerungen. Die 150 bzw. 200 mm lange TENDO-SVL kommt komplett ohne Peripheriegerät aus und verwandelt unabhängig von der Spindelschnittstelle beinahe jeden Präzisionswerkzeughalter in einen höchst flexiblen Spezialisten für enge Räume. Der präzise Rundlauf < 0,003 mm, die ausgezeichnete Schwingungsdämpfung und sogar eine innere Kühlmittelzufuhr sorgen für hervorragende Bearbeitungsergebnisse und lange Standzeiten der Werkzeuge.

Bei der feingewuchteten TENDO-Verlängerung werden die Werkzeuge im Handumdrehen mit einem einfachen Sechskantschlüssel gewechselt. Ein Novum für Werkzeughalterverlängerungen ist die Position der Spannschraube, die radial, also von der Seite betätigt wird. Das außergewöhnlich hohe Drehmoment sorgt beim Bohren, Reiben sowie bei Schlichtfräsoperationen für einen sicheren Halt der Werkzeuge. Anstelle teurer Sonderwerkzeuge oder Schrumpfanlagen genügt eine einzige TENDO-Verlängerung, die je nach Bedarf mit unterschiedlichen Standardwerkzeugen bestückt wird.

Bei der feingewuchteten TENDO-Verlängerung werden die Werkzeuge im Handumdrehen mit einem einfachen Sechskantschlüssel gewechselt. Ein Novum für Werkzeughalterverlängerungen ist die Position der Spannschraube, die radial, also von der Seite betätigt wird. Das außergewöhnlich hohe Drehmoment sorgt beim Bohren, Reiben sowie bei Schlichtfräsoperationen für einen sicheren Halt der Werkzeuge. Anstelle teurer Sonderwerkzeuge oder Schrumpfanlagen genügt eine einzige TENDO-Verlängerung, die je nach Bedarf mit unterschiedlichen Standardwerkzeugen bestückt wird.

Überlegt kombinieren

Ebenfalls ganz auf optimale Störkontur ausgelegt, ist die 100 mm langen Werkzeugverlängerungen TRIBOS-SVL von SCHUNK. Universell einsetzbar, kann auch diese extrem schlanke Verlängerung mit verschiedensten Spannfuttern kombiniert werden. Die einteilige, hochpräzise Verlängerung deckt alle Spanndurchmesser von 3 bis 20 mm ab und besitzt eine Rundlauf- und Wechselwiederholgenauigkeit < 0,003 mm. Da TRIBOS-SVL ohne Verschleißteile auskommt, ist sie annähernd wartungsfrei und hat eine lange Lebensdauer.

Außergewöhnliche Bearbeitungen und Ergebnisse sind möglich, wenn TRIBOS-SVL überlegt kombiniert wird. So wird sie beispielsweise zusammen mit dem Universalspannfutter SINO von SCHUNK für die Schruppbearbeitung an Werkstücken aus hochfestem Aluminium eingesetzt. Erfahrene Anwender nutzen sie, um extreme Ausspannlängen zu realisieren: Sie spannen mehrere Verlängerungen ineinander und erzielen weiterhin einen hervorragenden Rundlauf an der Schneide.

Außergewöhnliche Bearbeitungen und Ergebnisse sind möglich, wenn TRIBOS-SVL überlegt kombiniert wird. So wird sie beispielsweise zusammen mit dem Universalspannfutter SINO von SCHUNK für die Schruppbearbeitung an Werkstücken aus hochfestem Aluminium eingesetzt. Erfahrene Anwender nutzen sie, um extreme Ausspannlängen zu realisieren: Sie spannen mehrere Verlängerungen ineinander und erzielen weiterhin einen hervorragenden Rundlauf an der Schneide.

Schlank und dennoch kräftig

Etwas voluminöser, dafür aber auch noch ein ganzes Stück stabiler ist TENDO-LS. Gegenüber anderen hydraulischen Spannfuttern haben TENDO Hydro-Dehn-spannfutter an der Futternase eine Fase von 25°. Das allein sorgt schon für eine um 40 Prozent verringerte Störkontur. Zudem beträgt das L1-Maß dieses Präzisionswerkzeughalters 150 bzw. 200 mm. Die preisattraktive Lang-Version des TENDO Hydrodehnspannfutters verfügt über eine exzellente Rundlaufgenauigkeit

< 0.003 mm bei einer Ausspannlänge von 2.5 x D. Die Präzisionstechnik, die mit grandiosem Rundlauf und hervorragender Schwingungsdämpfung punktet, schont Werkzeuge und Maschine. Lange Werkzeugstandwege, brillante Werkstückober-flächen und eine minimale Beanspruchung der Spindel sind die Folge. In Sachen Präzision, Oberflächenqualität und Radialsteifigkeit ist TENDO LS also ein echter Experte unter den störkonturoptimierten Werkzeughaltern.

Präzisionswerkzeughalter mit eingebauter Kostenbremse

Selbst bei ganz gewöhnlichen Bohr- oder Fräsbearbeitungen auf der 5-Achs-Maschine ist ein genauer Blick auf die Gesamtkosten aus Werkzeughalter und Werkzeug ratsam. Vermeintlich billige Universalspannfutter können sich im Laufe der Zeit nämlich als echte Kostentreiber erweisen, wenn Werkzeuge schnell verschleißen, die Reinigung der Aufnahmen viel Zeit beansprucht oder die Maschinenspindel über die Maßen belastet wird.

Mit dem Hydro-Dehnspannfutter TENDO E sichert SCHUNK für einen vergleichsweise geringen Aufpreis gegenüber herkömmlichen Werkzeughaltern den dauerhaft günstigen Einstieg in die Welt der hochpräzisen Hydro-Dehnspanntechnik. Das unscheinbare E steht dabei für „economic“. TENDO E hat einen hochpräzisen Rundlauf < 0,003 mm bei einer Ausspannlänge von 2.5 x D und wird für die Schnittstellen SK 40 + 50, JIS-BT 40 + 50 sowie für HSK-A 63 angeboten. Der Spanndurchmesser beträgt bei SK 50 und BT 50 einheitlich 32 mm, bei SK 40, BT 40 und HSK-A 63 einheitlich 20 mm. Kleinere Schaftdurchmesser können über Zwischenbüchsen gespannt werden. Bei genauerem Hinsehen lässt sich mit TENDO E auf Dauer sogar bares Geld sparen: Die Präzisionstechnik, die mit grandiosem Rundlauf und hervorragender Schwingungsdämpfung punktet, schont Werkzeuge und Maschine. TENDO E ist damit eine effektive Kostenbremse bei der 5-Achs-Bearbeitung. Wirtschaftliche Spanntechnologie für High-Performance

Auch beim High-Performance-Cutting auf der 5-Achs-Maschine gibt es erhebliche Unterschiede zwischen einzelnen Werkzeughaltersystemen. Deutliche Vorteile bringen Aufnahmen, die über eine hohe Steifigkeit und eine hohe Schwingungsdämpfung verfügen. Beim preisattraktiven Universalspannfutter SINO-R von SCHUNK kommt als Druckmedium ein High-End-Elastomer zum Einsatz. Die ausgesprochen wirkungsvolle Schwingungsdämpfung bei diesem System sorgt für einen gleichmäßigen Schneideneingriff und für eine verbesserte Oberflächenqualität. Mikroausbrüche an der oft teuren Werkzeugschneide werden auf diese Weise deutlich vermindert. Auch hier wird das komplette System von der Spindel bis zum Maschinentisch geschont.

Der Präzisionswerkzeughalter TRIBOS-R von SCHUNK basiert auf einer fachwerkartigen Kammerbauweise. Verglichen mit einem massiven Aufbau, besitzt die Fachwerkbauweise bei gleichem Gewicht ein wesentlich höheres Widerstandsmoment. Im Grundkörper sind Gusseinsätze aus einer Kupferlegierung eingesetzt, die die Stirnfläche sehr widerstandsfähig gegen aufprallende Späne machen. Sie sorgen zudem für eine exzellente Schwingungsdämpfung, die rund viermal so hoch ist wie bei Warmschrumpffuttern. Damit werden eine wesentlich ruhigere Bearbeitung, eine bessere Oberflächenqualität und längere Werkzeugstandzeiten erzielt.

Der steife Grundkörper, kombiniert mit einer Rundlaufgenauigkeit < 0,003 mm und einem absolut rotationssymmetrischen Aufbau, bieten optimale Voraussetzungen für hohe Performance. TRIBOS-R ermöglicht bei der 5-Achs-Bearbeitung eine prozesssichere und kräftige Werkzeugspannung. So lassen sich hohe Zustellungen und damit ein hohes Zerspanvolumen erreichen – letztlich ein gewaltiger Kostenvorteil. Fazit:

Mit überlegt ausgewählten Spannmitteln lässt sich die Wirtschaftlichkeit von 5-Achs-Bearbeitungszentren deutlich steigern. Die anfänglichen Mehrkosten für die Spannsysteme amortisieren sich in der Regel bereits innerhalb kurzer Zeit. Zudem steigt die Qualität am Werkstück. Entscheidend ist, dass aus der Vielzahl von Möglichkeiten, ein auf die konkreten Anforderungen abgestimmtes Spannkonzept erstellt wird – für eine optimale Leistung zum günstigen Preis.

Bild 1: Spannschieber sorgen bei SCHUNK UNILOCK für die Fixierung und den sicheren Halt des Spannbolzens. Die Verriegelung ist selbsthemmend und formschlüssig.

Bild 2: Die Vierfach-Spannstation SCHUNK UNILOCK NSL 400 wird in den Maschinentisch teileingebaut und pneumatisch betätigt.

Bild 3: KONTEC KSK von SCHUNK ist mit einer Zentriergenauigkeit von 0,02 mm als Rohteil- und Präzisionsspanner verwendbar.

Bild 4: Höchst flexibel einsetzbar ist das stationäre 3-Backenfutter ROTA-S plus. Anstelle einer Konsolplatte kann es auch mit dem SCHUNK UNILOCK Nullpunkt-spannsystem ausgerüstet werden.

Bild 5: Die innovative Hydro-Dehnspannverlängerung von SCHUNK ist ein perfekter Problemlöser für enge Räume.

Bild 6: Ohne Umspannen bis in den hintersten Winkel: Die Präzisionsverlängerung TRIBOS-SVL macht es möglich.

Bild 7: Der High-Performer SINO-R sorgt für hohe Produktivität.

Bild 8: Die Langversion des Hydro-Dehnspannfutters TENDO vereint eine optimale Störkontur mit hoher Stabilität und perfekter Schwingungsdämpfung.

Bild 9: Im Formenbau geht es um maximale Präzision.

Kontakt:

SCHUNK GmbH & Co. KG

Bahnhofstr. 106 – 134

D-74348 Lauffen/Neckar

Tel. +49-7133-103-0

Fax +49-7133-103-2399

info@de.schunk.com