Die Herstellung von Mini-Werkstücken stellt die Lieferanten von Maschinen und Werkzeugen, Spann- und Messtechnik sowie CAD/CAM-Software vor besondere Herausforderungen. Ihre Kompetenz bei der Bearbeitung im μm-Bereich ist deshalb bei Firmen aus dem Automotive-Bereich, der Flugzeug-, Medizin-, Kommunikations- und Umwelttechnik, dem Maschinenbau und der Uhrenindustrie immer mehr gefragt.

Mikrozerspanung – großes Feld mit kleinsten Dimensionen

Mikrozerspanung – großes Feld mit kleinsten Dimensionen

Unter Mikrozerspanung versteht man gemeinhin Bearbeitungen im Bereich von etwa 2 mm bis zu 1µm. Für diese Anwendungen produziert Firma Horn Dreh- und Fräswerkzeuge mit geometrisch bestimmter Schneide ab 0,2 mm Schneidkreisdurchmesser. Diese Abmessungen scheinen auf den ersten Blick nicht in den Definitionsbereich der Mikrozerspanung zu passen. Betrachtet man jedoch die wichtigsten Einzelkomponenten des Werkzeugs, wie Schneidstoff, Geometrie und Beschichtung, so befindet man sich wieder im Bereich der Mikrotechnik. Zur Herstellung von Mikrowerkzeugen und ihrer Geometrie wird Ultra-Feinstkorn mit Korngrößen von 0,2 bis 0,5 μm benötigt. Beim Schleifen der Span-, Frei- und Keilwinkel an Hartmetallen begrenzen die Korngröße und die Rundlaufgenauigkeit der Schleifscheibe den kleinsten herstellbaren und reproduzierbaren Innenradius einer Geometrie auf etwa 40 μm. Entscheidend für den Reibwert zwischen Schneide und Werkstück sowie die Verschleißfestigkeit und Temperaturbeständigkeit ist die Beschichtung. Um dabei die Bildung von Troplets zu reduzieren, nutzt Horn die Sputtertechnik. Dieses Verfahren verzichtet auf die schmelzflüssige Phase des Trägermaterials und erzeugt so im Mikrobereich gegenüber anderen Verfahren eine topografisch ebenere Oberfläche.

Schnittdaten beim Fräsen: Theorie und Realität

Mit modernen 5-Achs-HSC-Fräsmaschinen lassen sich heute nahezu alle dreidimensionalen Formen aus Kupfer, Graphit, Kunststoff und Stahl bis 70 HRC erzeugen. Allerdings stehen die dafür benötigten Spindeldrehzahlen in der Praxis kaum zur Verfügung. Diese sollten je nach Wirkdurchmesser (WD) des Fräsers bei einer Schnittgeschwindigkeit vc = 160 m/min zwischen 50.000 (bei WD = 1) und 250.000 (bei WD = 0,2) 1/min betragen. Wird beispielsweise beim Kopieren mit einem Vollradius-Kugelfräser 0,5mm Ø bei einer Zustelltiefe ap = 0,05 mm ohne Anstellwinkel β gefräst, ergibt sich ein wirksamer Durchmesser von 0,31 mm. Die angestrebte Schnittgeschwindigkeit vc = 160m/min wird demnach erst bei einer Spindeldrehzahl von 169.000 1/min erreicht! Da die meisten Serienmaschinen nur Spindeldrehzahlen von 18.000 bis 60.000 1/min zur Verfügung stellen, muss mit Schnittgeschwindigkeiten weit unter vc = 80m/min gefräst werden.

Ausdrehen ab 0,2 mm Bohrdurchmesser

Ausdrehen ab 0,2 mm Bohrdurchmesser

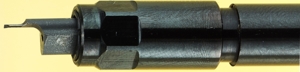

Als Problemlösung für die Bohrungsherstellung und speziell für das Ausdrehen kleinster Durchmesser wurde das aus zwei Größen bestehende Werkzeugsystem Supermini entwickelt. Die Typenreihe 110 ist für Bohrungen ≥ 6 mm und die Typenreihe 105 für Bohrungen ≥ 0,2 mm konzipiert. Beide Größen sind mit den jeweiligen Horn-Standardhaltern der Reihen Supermini 105 und 110 kompatibel und stehen mit und ohne Innenkühlung und maschinenseitiger Schnittstelle in Rechts- und Linksausführung für eine Bearbeitungstiefe von 5 x D zur Verfügung. Über 800 Varianten sind ab Lager lieferbar, zuzüglich einer Vielzahl an Sonderwerkzeugen mit anwendungsorientierten Schneidgeometrien.

Drehen chirurgischer Instrumente

Drehen chirurgischer Instrumente

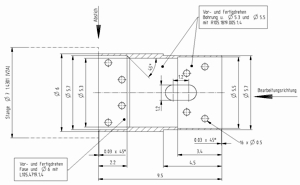

Ein Beispiel für das Leistungsvermögen der Reihe Supermini ist die Bearbeitung von extrem dünnwandigen Werkstücken für die Optik chirurgischer Instrumente. Die besondere Herausforderung resultiert zum einen aus einer Wandstärke von nur 0,1 mm und zum andern aus dem unterbrochenen Schnitt, verursacht durch ein Langloch und 16 kleine Bohrungen. Die Werkstücke aus Werkstoff 1.403 werden ab Stange fertig fallend auf einem Langdrehautomaten hergestellt. Nach dem Vorbohren des Innendurchmessers mit 5,1 mm folgt das Vordrehen mit einer Schneidplatte Supermini 105. Anschließend werden die 16 Bohrungen und das Langloch gefräst und danach die Innendurchmesser 5,5 mm und 5,3 mm mit der zuvor eingesetzten Schneidplatte auf Endmaß gedreht. Trotz des mehrfach unterbrochenen Schnittes beweist das Werkzeug bei einer Auskragung von 10 mm ab Klemmhalter seine Stabilität und Prozesssicherheit. Beim anschließenden Vor- und Fertigdrehen der 45°-Fase und des Innendurchmessers von 5,7 mm – danach wird das Werkstück abgestochen – kommt ebenfalls eine Schneidplatte des Systems Supermini zum Einsatz. Sie ist für Bohrungen ab 4 mm Durchmesser einsetzbar und verfügt über einen  Spitzenradius r = 0,2 mm. Beide Schneidplatten in der Standard-Hartmetallbeschichtung TH 35 sind extrem temperaturbeständig und überzeugen durch einen sehr guten Reibungskoeffizienten – Eigenschaften, die bei der Bearbeitung von V2A entscheidend zur Produktivität des Langdrehautomaten beitragen. Dank der hervorragenden Ergebnisse setzt der Kunde auch bei anderen Werkstücken auf das Potenzial des Werkzeugsystems Supermini. Dabei werden ähnliche Teile mit Innenbohrungen von etwa 1,5 mm Durchmesser bearbeitet. Da aber bei diesen Kleinstteilen kein unterbrochener Schnitt zu berücksichtigen ist,

Spitzenradius r = 0,2 mm. Beide Schneidplatten in der Standard-Hartmetallbeschichtung TH 35 sind extrem temperaturbeständig und überzeugen durch einen sehr guten Reibungskoeffizienten – Eigenschaften, die bei der Bearbeitung von V2A entscheidend zur Produktivität des Langdrehautomaten beitragen. Dank der hervorragenden Ergebnisse setzt der Kunde auch bei anderen Werkstücken auf das Potenzial des Werkzeugsystems Supermini. Dabei werden ähnliche Teile mit Innenbohrungen von etwa 1,5 mm Durchmesser bearbeitet. Da aber bei diesen Kleinstteilen kein unterbrochener Schnitt zu berücksichtigen ist,

ist ihre Herstellung ungleich einfacher.

Sicherheit in der Prozesskette Mikrobearbeitung

Sicherheit in der Prozesskette Mikrobearbeitung

Entscheidend für ein positives Ergebnis bei der Mikrobearbeitung ist die optimale Kombination aller Einzelkomponenten. Betrachtet man diese in ihrer jeweiligen Abhängigkeit und in ihren Größenverhältnissen, wird deutlich, welche Schwierigkeiten im Gesamtsystem „Hochleistungs- und Präzisionsbearbeitung“ in der miniaturisierten Fertigung zu überwinden sind. Horn arbeitet intensiv daran, das Know-how auf dem Gebiet der Mikrozerspanung durch Forschung und Versuche zu erweitern. Nicht nur in der Technologie der Werkzeuge, sondern auch im Umfeld der Maschine und ganz speziell bei der Beschichtung. Somit können die Kunden auch bei diesen Anwendungen auf eine kostengünstige und flexible Verfahrenstechnik mit hoher Prozesssicherheit in der bekannten Horn-Qualität bauen.

Bild 1: Mikrofräser für Kupfer und Graphit.

Bild 1: Mikrofräser für Kupfer und Graphit.

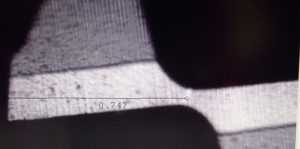

Bild 2: Innenradius der Spankammer eines Mikrofräsers 0,2 mm Ø in der Draufsicht.

Bild 3/6: Medizinisches Teil mit Bohrungen und Langloch. Das Drehen im unterbrochenen Schnitt stellt hohe Ansprüche an die Werkzeuge.

Bild 4: Ein Werkzeug der Reihe Supermini bewältigt die wesentlichen Herausforderungen „Wandstärke 0,1 mm und unterbrochener Schnitt“ zur vollsten Zufriedenheit des Anwenders.

Bild 5: Werkzeug aus der Reihe Supermini für Bohrungen ab 0,2 mm Durchmesser.

Kontakt