Im Produktionstechnischen Zentrum Berlin (PTZ) sind das Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin und das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) seit 1986 in einem Haus vereint. Die Forschungsaktivitäten in der Arbeitsgruppe Zerspantechnik des PTZ konzentrieren sich auf die Entwicklung neuer Fertigungsverfahren und die Bereitstellung von anwendungsgerechten Prozesstechnologien für industrielle Aufgabenstellungen. Im folgenden Beitrag werden ausgewählte Forschungsfelder des IWF sowie des IPK auf dem Gebiet der Zerspantechnik vorgestellt.

Neue Ansätze zur Zerspanung gehärteter Stähle

Neue Ansätze zur Zerspanung gehärteter Stähle

Bauteile liegen aufgrund hoher Einsatzbelastungen oft im gehärteten Zustand vor. Die konventionelle, zeit- und kostenintensive Prozesskette ausgehend vom Halbzeug bis zum Fertigteil ist durch das Spanen mit geometrisch bestimmter Schneide, dem nachfolgenden Härtungsvorgang und einer Endbearbeitung gekennzeichnet. Letzteres sind oftmals Schleifverfahren, für die Einschränkungen wie geometrische Inflexibilität und geringe Zeitspanvolumina sowie hoher Kühlschmierstoffeinsatz existieren. Seit einigen Jahren gibt es Anstrengungen, die Prozesskette durch Hartbearbeitung zu verkürzen, um die Fertigung effizienter zu gestalten. In diesem Zusammenhang ist die Verfügbarkeit von leistungsfähigen und verschleißbeständigen Werkzeugen eine wesentliche Voraussetzung. Für die Fertigung von Bauteilen, die bislang ausschließlich durch Schleifen oder Honen im letzten Arbeitsgang hergestellt werden konnten, ist durch die Weiterentwicklung beschichteter Hartmetalle eine Alternative vorhanden. Zwar sind bereits leistungsfähige Werkzeuge für die Hartzerspanung, sowohl auf der Basis von Hartmetall als auch von Polykristallinem kubischem Bornitrid (PcBN) kommerziell erhältlich, jedoch existieren derzeit für viele Bearbeitungsfälle insbesondere im Bereich der Tieflochbohrungs- und Gewindebearbeitung nur unzureichende oder gar keine Werkzeugsysteme [PAT02, UHL04].

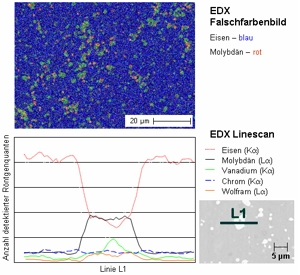

Bild 1: Analyse der Elementverteilung des Schnellarbeitsstahls PM23

Ziel der Forschungsaktivitäten ist es, hartbearbeitungsgerechte Werkzeuge mit mechanisch und thermisch stabilen Schneiden zu entwickeln, welche erhebliche Leistungssteigerungen gegenüber konventionellen Werkzeugen zulassen. Da die Optimierung der Geometrie auf rein experimenteller Basis sehr zeitaufwändig und kostenintensiv ist, kommt der Verwendung von Simulationstechniken besondere Bedeutung für eine optimale und kostengünstige Auslegung der Werkzeuge zu. Untersuchungen des Spanflusses und der Werkzeugbelastungen unter Einsatz der Finiten Elemente Methode (FEM) erfordern umfangreiche Kenntnisse über die physikalisch-thermischen Eigenschaften des Werkstückwerkstoffes. Durch langjährige Erfahrungen im Bereich der Simulation von Zerspanvorgängen an harten Werkstoffen ist es möglich, besonders harte (65 HRC bis 67 HRC) und bisher in FEM-Simulationen nicht abgebildete Stahlwerkstoffe, wie den pulvermetallugisch hergestellten Schnellarbeitsstahl PM23 (1.3344, AISI M3), zu untersuchen. Hierzu wurden umfangreiche metallographische und physikalische Untersuchungen an gehärteten Stahlwerkstoffen durchgeführt. Neben der Auswertung rasterelektronenmikroskopischer Aufnahmen (REM) werden die Ergebnisse der energiedispersiven Röntgenspektroskopie (EDX) zur Beurteilung des Gefügezustandes und der chemischen Zusammensetzung des Werkstückes vor und nach der Bearbeitung herangezogen (Bild 1).

In Untersuchungen zum Außenlängsrunddrehen mit industriell verfügbaren keramischen Schneidplatten wurde die Eignung von Zerspanverfahren mit geometrisch bestimmter Schneide als Alternative zu Schleifverfahren am Schnellarbeitsstahl PM23 grundsätzlich nachgewiesen. Die Analyse der Oberflächenrauheit an spanend bearbeiteten Bauteilen ergab beispielsweise eine Qualität der Oberfläche, welche auch durch das gegenwärtig erfolgende Vorschleifen erzeugt werden kann. Derzeit beschäftigt sich das IWF mit der Evaluierung des Potenzials verschiedener Hartstoffsysteme bezüglich ihrer Eignung als Beschichtungswerkstoff auf Hartmetallsubstraten speziell für den Einsatzbereich Hartzerspanung. Der Fokus liegt hierbei insbesondere auf der Entwicklung komplexer Schaftwerkzeuge zur Erzeugung von Gewinden und tiefen Bohrungen (30 x D) in gehärteten Stahlwerkstoffen.

Geometrische Modifikation von Diamant-Schneideinsätzen mittels Laserstrahl

Schneideinsätze auf Basis der superharten Schneidstoffe Diamant und PcBN mit Spanleitstufen sind aktuell sehr selten an Serienwerkzeugen anzutreffen. Gerade die hohe Variantenanzahl an Spanflächengeometrien zur Leitung und Formung des ablaufenden Spans stellt jedoch einen bedeutenden Beitrag zur Leistungsmaximierung von Hartmetallwerkzeugen dar. Ein zentraler Hinderungsgrund für Spanleitstufen in superharten Schneidstoffen liegt in der aufwändigen Einbringung. Funkenerosive Verfahren und die Schleifbearbeitung sind oft unwirtschaftlich. Die Lasermaterialbearbeitung ist hierfür eine interessante Alternative, da das Abtragverhalten eines Laserstrahls unabhängig von der elektrischen Leitfähigkeit und Härte des Werkstoffs ist. Die neueren Entwicklungen im Bereich der Laserstrahlquellentechnologie hin zu industrietauglichen Systemen mit Pulsdauern im Bereich von Pikosekunden lassen zudem eine Bearbeitung mit minimaler thermischer Beeinflussung des zu bearbeitenden Werkstoffs und somit sehr präzisem Materialabtrag zu.

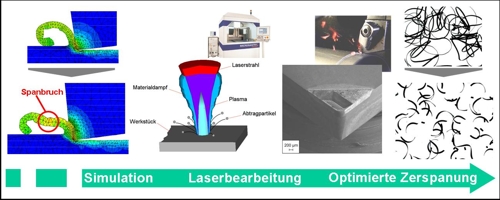

Am IPK wird diese Technologie derzeit zur Nachbearbeitung von Werkzeugen aus hochharten Schneidstoffen qualifiziert [UHL07/1]. Dabei steht die Entwicklung eines wirtschaftlichen Fertigungsprozesses im Vordergrund. Darüber hinaus soll die optimale Spanleitstruktur identifiziert werden. Hierbei wird durch den Einsatz der Zerspansimulation die Spanbildung sowie die daraus resultierende Schneidkeilbelastung analysiert. Dadurch kann die Anzahl der zu fertigenden Geometrievarianten zur Untersuchung in realen Zerspanversuchen stark reduziert werden [KAM05]. Die so reduzierte und damit wirtschaftlicher zu testende Auswahl an Prototypen soll bezüglich ihres Verschleißverhaltens, der damit erzielbaren Spanbildung und der durch den Einsatz erreichbaren Oberflächenqualität des Bauteils beurteilt werden (Bild 2). Hierdurch sollen die Verbesserungspotenziale von Spanleitstufen in Werkzeugen aus hochharten Schneidstoffen aufgezeigt und damit ein weiterer Schritt zur Verbreitung der Lasernachbearbeitung als wirtschaftliches Fertigungsverfahren für die Werkzeugindustrie vollzogen werden.

Bild 2: Prozesskette zur Auslegung und Fertigung von Spanleitstufen in Werkzeugen aus hochharten Schneidstoffen

Entwicklung und Einsatz superharter Dünnschichtsysteme

Superharte Beschichtungen von Werkzeugen basieren im Gegensatz zu gesinterten Polykristallinen Schneidstoffen mit Binderphase, PcBN und PKD (Polykristalliner Diamant), auf binderphasenlosen Dünnschichten aus Diamant und kubischem Bornitrid (cBN). Sie eignen sich in der Zerspanung hervorragend aufgrund der Kombination höchster Härte sowie chemischer Resistenz und geometrischer Flexibilität. So können Schaftwerkzeuge sowie Mikrowerkzeuge oder auch Werkzeuge mit großen Durchmessern mit einer superharten Verschleißschutzschicht versehen werden.

Diamantbeschichtete Werkzeuge

Verstärkte Leichtmetalle sind mit herkömmlichen Zerspanwerkzeugen und -strategien schwer oder gar nicht bearbeitbar. Während die Leichtmetallmatrix die Aufbauschneidenbildung am Werkzeug begünstigt, führt die Härte der Verstärkungsmaterialien zu Abrasion am Werkzeug. Die unterschiedlichen Eigenschaften der Komponenten verursachen zudem eine inhomogene Belastung des Schneidstoffs und führen zur Oberflächenzerrüttung. Den vielversprechendsten Ansatz zur spanenden Bearbeitung dieser Werkstoffgruppe bietet aufgrund seiner überragenden Härte und Verschleißfestigkeit gegen mechanische Beanspruchungen, seiner geringen Adhäsionsneigung gegenüber Nichteisen-Werkstoffen sowie seiner hohen Wärmeleitfähigkeit der Diamant. Neben Schneideinsätzen auf Basis von PKD und CVD-Diamantdickschicht (Chemical Vapour Deposition, chemische Gasphasenabscheidung) sind direkt abgeschiedene CVD-Diamantdünnschichtsysteme als Schneidstoff für die Zerspanung geeignet [GRA04, KOT07].

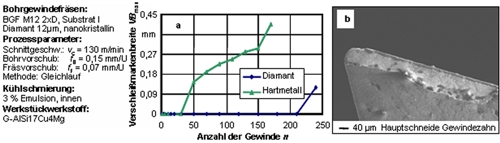

Erfahrungen aus Tribologie-Analysen an diamantbeschichteten Hartmetallen zeigen, dass ein geringer Cobaltgehalt und die Verringerung der Wolframcarbid-Korngröße des Hartmetalls, aber auch die auf die Diamantbeschichtung abgestimmte Substratvorbehandlung positive Auswirkungen auf die Schichthaftung haben. Der Einfluss der Morphologie der Diamantschicht auf das tribologische Verhalten ist demgegenüber nachgelagert. Diese Erkenntnisse wurden bei der Herstellung von geometrisch hochkomplexen Kombinationswerkzeugen berücksichtigt. So genannte Bohrgewindefräser dienen der Fertigung von Kernlochbohrung, Gewindeeintrittsfase und Gewinde ohne Werkzeugwechsel. Die Werkzeuge wurden zur Fertigung von metrischen Gewinden in der Legierung AlSi17Cu4Mg verwendet. Bei unbeschichteten Bohrgewindefräsern führt die mechanische Beanspruchung dieser Legierung zur Verrundung der Schneidkanten. Mit der Diamantbeschichtung der Werkzeuge kann die erzielbare Standmenge an Gewinden erhöht werden. Trotz der teilweisen Freilegung des Substrats an der Schneidkante durch Schichtablösung fungiert die restliche Diamantschicht aufgrund ihrer sehr guten Schichthaftung als Verschleißschutz. Die Schneidkante besitzt dann sogar eine höhere Schärfe als im Ausgangszustand (Bild 3).

Bild 3: Standmengenvorteil diamantbeschichteter Bohrgewindefräser (a); Scharfe Schneidkante diamantbeschichteter Werkzeuge auch im Verschleißzustand durch exzellente Schichthaftung (b)

cBN-beschichtete Wendeschneidplatten

Im Bereich der Zerspanung von Stählen und hochwarmfesten Werkstoffen können mittels PVD-Abscheidung (Physical Vapour Deposition, physikalische Gasphasenabscheidung) von cBN-Dünnschichten leistungsfähige Bearbeitungsstrategien umgesetzt und somit wichtige Wettbewerbsvorteile erlangt werden. Zurzeit sind die sehr leistungsfähigen gesinterten PcBN-Schneideinsätze lediglich in Form einfacher Plättchen mit ebenen Spanflächen erhältlich, sodass die Höhe der auftretenden Kräfte sowie der unzureichende Spanbruch oftmals zu Beeinträchtigungen der Bauteilqualität führen. Zudem sind sowohl die Synthetisierung der cBN-Kristalle als auch die weiteren Produktionsschritte zur Herstellung der Werkzeuge relativ kostenintensiv. Wendeschneidplatten mit cBN-Beschichtung hingegen könnten zu einem vergleichsweise geringen Preis geometrisch optimiert auf die jeweilige Bearbeitungsaufgabe abgestimmt werden. Das IWF entwickelt gemeinsam mit dem Fraunhofer-Institut für Schicht- und Oberflächentechnik (IST), Braunschweig, neuartige Werkzeugbeschichtungen mit cBN. Zunächst wurden die Schichten auf Zerspanwerkzeuge einfacher Geometrie (ISO Code CNMA 120408) abgeschieden.

Die größte Herausforderung bei der Abscheidung von cBN-Beschichtungen in einer für technologische Anwendungen relevanten Dicke ist die geringe Schichthaftung aufgrund hoher intrinsischer Spannungen. Daher wird cBN auf Titannitrid (TiN)- und Titanaluminiumnitrid (TiAlN)-Grundschichten abgeschieden. Es konnten dabei cBN-Schichtdicken bis zu 2 µm realisiert werden. Mittels dieser Gradientenschichten mit cBN-Decklage konnte die Eignung von cBN-Beschichtungen auf Drehwerkzeugen für die Trockenzerspanung von gehärteten Stählen sowie Gusseisen- und Nickelbasislegierungen im kontinuierlichen Schnitt nachgewiesen werden. Beim Drehen von X40CrMoV51 mit cBN-beschichteten Wendeschneidplatten wurde gegenüber rein TiAlN-beschichteten Wendeschneidplatten eine um 70 % höhere Standzeit von 80 Minuten bei einer Schnittgeschwindigkeit von vc = 60 m/min erzielt. Die Bewertung der Leistungsfähigkeit des Schichtsystems beim Fräsen erfolgte an X210Cr12. Bei einer Schnittgeschwindigkeit von vc = 70 m/min führten die cBN-Beschichtungen mit TiAlN-Grundlayer zu deutlich längeren Standwegen als die TiN-basierten cBN-Beschichtungen. In der laufenden Kooperation wird die Anpassung der Beschichtung hinsichtlich einer noch höheren Schichthaftung sowie die Abscheidung und Erprobung von cBN-Beschichtungen auf geometrisch komplexen Wendeschneidplatten sowie auf keramischen Substraten untersucht.

Analyse der Zerspanbarkeit von partikelverstärkten Titanlegierungen

Die Möglichkeit, gezielt die Werkstoffeigenschaften zu beeinflussen, macht Verbundwerkstoffe zu attraktiven Innovationsträgern. Die Fertigungstechnik muss daher oft neue Wege suchen, um mit den Ansprüchen der Werkstoffe an die Bearbeitung Schritt zu halten. Insbesondere Metallmatrix-Verbundwerkstoffe (Metal Matrix Composites, MMC), stellen hohe Anforderungen an die Zerspanung. Die in einer Metallmatrix eingebetteten Verstärkungspartikel bewirken eine starke mechanische Belastung der Werkzeuge. Die Schneidkante unterliegt einem erhöhten abrasiven Verschleiß und der Oberflächenzerrüttung durch die auftreffenden Partikel.

Das IWF untersucht die Zerspanbarkeit partikelverstärkter Titanwerkstoffe. Durch das geringe Gewicht bei hoher Belastbarkeit und Verschleißbeständigkeit eignen sich Titan-MMC besonders für Leichtbauanwendungen im Luft- und Raumfahrtbereich oder für Motorenbauteile wie Pleuel oder sogar Kurbelwellen. Durch die spanende Bearbeitung erzeugte Schädigungen der Bauteiloberflächen, wie zum Beispiel Löcher von herausgerissenen Partikeln, sind für diese Anwendungen inakzeptabel. Selbst unverstärktes Titan gilt als schwer zerspanbar, da die Werkzeuge durch die schlechte Wärmeleitung des Werkstoffs den Großteil der Prozesswärme abführen müssen. Umso schwieriger gestaltet sich die Bearbeitung, wenn das Material mit Hartstoffpartikeln verstärkt ist [FRO04].

Bei Drehversuchen auf dem Bearbeitungszentrum TNX 65 der Firma Traub zeigen sich klare Unterschiede bei der Zerspanung von unverstärktem TiAl6V4 (Bild 4a) und dem Verbundwerkstoff mit 10 % TiC-Partikeln (Bild 4b). Die Schnittkräfte sind beim verstärkten Material mit Fc = 496,6 N etwa ein Fünftel höher, die Vorschubkräfte steigen mit Ff = 349,9 N sogar auf fast das Doppelte. Deutlich ist in den Bildern der erzeugten Späne auch die stärkere Ausprägung der für Titan typischen Spansegmentierung erkennbar. Einerseits stabilisieren die Partikel größere Bereiche des Spans, begünstigen aber andererseits bei zu hohen Spannungen in der Scherzone die Rissbildung [BÄR06].

Bild 4: Segmentierte Späne von unverstärktem TiAl6V4 (a) und TiAl6V4 + 10 % TiC (b)

Bild 4: Segmentierte Späne von unverstärktem TiAl6V4 (a) und TiAl6V4 + 10 % TiC (b)

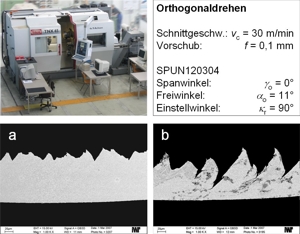

Derzeit wird das Standvermögen verschiedener Schneidstoffe bei der Zerspanung dieses Hochleistungswerkstoffs untersucht. Während das kontinuierliche Orthogonaldrehen zur Analyse der Spanbildungsmechanismen eine relativ geringe Beanspruchung der Wendeschneiden darstellt, dient der unterbrochene Schnitt des Fräsens der Evaluierung der Leistungsfähigkeit der Schneiden. Neben unbeschichtetem Hartmetall sollen vor allem verschiedene Verschleißschutzbeschichtungen sowie superharte Schneidstoffe, wie Diamant und PcBN, untersucht werden. Es gilt, eine Technologie zu entwickeln, die eine wirtschaftliche und prozesssichere Bearbeitung gewährleistet. Gerade für kleine und mittelständische Unternehmen kann so bei der prognostizierten steigenden Nachfrage nach maßgeschneiderten Verbundwerkstoffen die Wettbewerbsfähigkeit bei der spanenden Bearbeitung ausgebaut werden.

Modellierung von Größeneffekten bei der Zerspanung von Verbundwerkstoffen

Die Miniaturisierung von Produkten oder einzelnen Funktionsflächen ist für viele Industriebereiche, wie z. B. Medizintechnik und Elektronik, von großer Bedeutung. Allerdings lassen sich nicht alle Parameter der konventionellen Fertigung auf die Mikrofertigung übertragen, da die linear skalierten Bearbeitungsparameter zu ungünstigen Spanformen und -ausbildungen führen [UHL03]. Somit muss bei der Miniaturisierung von Fertigungsprozessen eine Anpassung der Bearbeitungsparameter einhergehen. Daraus resultieren wiederum Größeneffekte, die erhebliche Abweichungen von den geforderten Bauteilgenauigkeiten bewirken können. Gerade bei der Herstellung von Mikrobauteilen spielt die Vermeidung von Fertigungsfehlern eine wirtschaftlich entscheidende Rolle. Ziel der Forschungstätigkeit ist es daher, die Auswirkungen von Größeneffekten bei der Schaftfräsbearbeitung von Wolfram-Kupfer-Verbundwerkstoffen (WCu) auf die erreichbaren Bauteilgenauigkeiten qualitativ und quantitativ vorherzusagen. Hierzu soll ein Prozessmodell erstellt werden, das neben der Berücksichtigung der bekannten Größeneffekte auch die Ermittlung optimaler Bearbeitungsparameter auf Basis einer FEM-Simulation beinhaltet.

Durch die Kombination der spezifischen Eigenschaften von Wolfram und Kupfer besitzt WCu mechanische, thermische und werkstofftechnische Eigenschaften, die besonders in der Elektrotechnik und Mikroelektronik sowie im Werkzeug- und Formenbau von Interesse sind. Anwendungsbeispiele sind strukturierte Elektroden für das Senkerodieren sowie Kontakte für Leistungs- und Vakuumschalter. Problematisch sind zurzeit die fehlenden Fertigungsstrategien und die gezielte Prozessmodellierung bei der Bearbeitung dieses Werkstoffes.

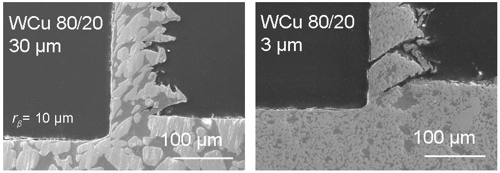

Zwischen den einzelnen WCu-Werkstoffspezifikationen bestehen erhebliche Unterschiede hinsichtlich der Korngrößen, der Korngrößenstreuung, des Anteils der metallischen Bindephase sowie der Homogenität, die bei der Interpretation der Ergebnisse der experimentellen Untersuchungen zu berücksichtigen sind. Unterschieden werden im Rahmen der durchgeführten Versuche die Spezifikationen mit 60 %, 70 % sowie 80 % Massenanteil Wolfram und entsprechend 40 %, 30 % und 20% Massenanteil Kupfer und jeweils 3 µm, 10 µm, 15 µm und 30 µm mittlerem Wolframkorndurchmesser.

Zur Bereitstellung von Kennwerten als Modelleingangsgrößen für das Prozessmodell und zur Analyse des Zerspanprozesses erfolgt eine Reihe von werkstoffmechanischen und zerspantechnologischen Untersuchungen. Dabei handelt es sich um Prozesskraft- und Härtemessungen, die Bestimmung der Fräserabdrängung, quasistatische Zerspanversuche, Analogieversuche im Außenlängsrunddrehen und Thermografieuntersuchungen [UHL07/2]. So wurde bei Einsatz von Werkzeugen im Durchmesserbereich von 0,5 mm bis 8 mm herausgefunden, dass sich WCu-Spezifikationen mit einem geringen Wolframanteil leichter zerspanen lassen. Insbesondere die Ergebnisse, die mit größeren Werkzeugdurchmessern in WCu 80/20 erzielt wurden, zeigten, dass innerhalb einer Werkstoffgruppe bei kleinerem Partikeldurchmesser des Wolframs größere Prozesskräfte auftreten. Durch Eingießen einer WCu-Probe in Kunststoff konnte die Abdrängung des Fräsers in verschiedenen WCu-Spezifikationen bestimmt werden. Diese Messungen zur Abdrängung des Fräsers belegen eine Erschwerung der Spanbildung bei höheren Wolframanteilen, die zu stärkeren Fräserabdrängungen führt. In REM-Aufnahmen konnten deutliche Unterschiede zwischen den Gefügeausbildungen der Späne festgestellt werden, die erneut den großen Einfluss der WCu-Materialspezifikation belegen (Bild 5).

Bild 5: REM-Aufnahmen von Spanwurzelquerschliffen

Darüber hinaus erfolgt eine Reihe von FEM-Simulationen zur Erlangung eines besseren Prozessverständnisses. Dazu werden Härte-, Stauch-, Scher- und Zerspansimulationen mit den FEM-Programmen ABAQUS und DEFORM durchgeführt. Auch hier zeigt sich der starke Einfluss der jeweiligen WCu-Materialspezifikation [UHL07/2]. Im Mittelpunkt der Arbeiten stehen dabei die realitätsnahe Modellierung des Versuchswerkstoffs, die Entwicklung und Überprüfung eines Materialgesetzes, dessen Einbindung in den FEM-Code sowie die Programmierung und experimentelle Überprüfung von Zerspanprozessen.

Anmerkungen:

Institut:

Im Produktionstechnischen Zentrum Berlin (PTZ) sind das Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin und das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK) seit 1986 in einem Haus vereint. Die Forschungsaktivitäten in der Arbeitsgruppe Zerspantechnik des PTZ konzentrieren sich auf die Entwicklung neuer Fertigungsverfahren und die Bereitstellung von anwendungsgerechten Prozesstechnologien für industrielle Aufgabenstellungen. Im folgenden Beitrag werden ausgewählte Forschungsfelder des IWF sowie des IPK auf dem Gebiet der Zerspantechnik vorgestellt.

Autoren:

Uhlmann, E.; Byrne, F.; Fuentes, J.A.O.; Gerstenberger, R.; Graf von der Schulenburg, M.; König, J.; Mattes, A.; Richarz, S.; Roeder, M.

Kontakt:

IWF der TU Berlin

Pascalstraße 8-9

D-10587 Berlin

Tel.: +49 (0)30 314 79344

koenig@iwf.tu-berlin.de