Kühlschmierstoffe und Kühlschmiersysteme erfüllen beim Zerspanen vielfältige Aufgaben. In erster Linie führen sie Wärme ab und vermindern die Reibung. Sie sorgen für eine gleichmäßige Temperatur bei Werkstück und Werkzeug und helfen dabei, Toleranzen einzuhalten. Darüber hinaus transportiert der Kühlschmierstoff in vielen Anwendungen auch die Späne. Die Bereitstellung, Aufbereitung und Entsorgung der Kühlschmierstoffe verursachen zum Teil beträchtliche Kosten. Zudem belasten sie die Umwelt. Deshalb lohnt es sich, über Alternativen nachzudenken.

Kühlschmierstoffe und Kühlschmiersysteme erfüllen beim Zerspanen vielfältige Aufgaben. In erster Linie führen sie Wärme ab und vermindern die Reibung. Sie sorgen für eine gleichmäßige Temperatur bei Werkstück und Werkzeug und helfen dabei, Toleranzen einzuhalten. Darüber hinaus transportiert der Kühlschmierstoff in vielen Anwendungen auch die Späne. Die Bereitstellung, Aufbereitung und Entsorgung der Kühlschmierstoffe verursachen zum Teil beträchtliche Kosten. Zudem belasten sie die Umwelt. Deshalb lohnt es sich, über Alternativen nachzudenken.

Eine mögliche Lösung bei der Suche nach dem optimalen Schmiersystem ist die Minimalmengenschmierung (MMS), die zunehmend an Bedeutung gewinnt. Sie stellt einen Mittelweg zwischen Nass- und Trockenbearbeitung dar. Bei der Minimalmengenschmierung wird die eingesetzte Schmierstoffmenge auf ein Minimum reduziert. Der Maximalvolumenstrom bei MMS liegt bei weniger als 50 ml/Stunde. Während bei der konventionellen Nassbearbeitung pro Stunde bis zu 12.000 Liter Kühlschmiermittel eingesetzt werden und wieder aufbereitet werden müssen, kommt der Anwender hier mit der Menge von ein bis zwei Schnapsgläsern aus. Das Luft-Ölgemisch (Aerosol) wird der Wirkstelle entweder über Druck direkt oder über einen Pressluftstrom fein zerstäubt zugeführt. Die optimale Schmierung reduziert dabei deutlich die Reibungswärme. Mit MMS können die Bearbeitungskosten spürbar reduziert werden. Zudem werden die Umwelt geschont und mögliche Gesundheitsgefahren für den Bediener an der Maschine reduziert.

Werkstück und Späne bleiben beinahe trocken

MMS ist eine Verlust- oder Verbrauchsschmierung. Das eingesetzte Medium verdampft an der Wirkstelle nahezu vollständig. Durch das Verdampfen sowie durch den Pressluftstrom wird das Werkstück zusätzlich gekühlt. Die restliche Wärme wird über das Werkzeug und den Span abgeführt. Die anfallenden Späne, aber auch Werkstücke und Werkzeuge, sind bei optimal eingestellten Systemen nahezu trocken.

Die Minimalmengenschmierung kann überall dort angewendet werden, wo Reibung durch Auftragen eines Schmiermittels minimiert werden muss. Sie ist Ideal fürs Bohren, Tieflochbohren, Fräsen, für die Gewindeherstellung und fürs Drehen. Schmiermittelverbrauch und Einstellwerte variieren aufgrund von Schnittleistung, Werkstoff, Werkzeugausführung oder Späneanfall. Viele praktische Anwendungen in der Minimalmengenschmierung haben gezeigt, dass der Schmiermittelverbrauch bei der spanenden Metallbearbeitung in den meisten Fällen zwischen 5 und 30 ml/h liegt.

Die MMS erfordert je nach Bearbeitungsbedingungen minimale bis weitreichende Änderungen an Werkzeugmaschine und Werkzeug. Wichtig dabei ist der sichere Abtransport der Späne aus der Maschine und die Absaugung der Aerosoldämpfe. Im Bereich des High Performance Cuttings werden speziell für MMS konstruierte Maschinen, Werkzeuge und Werkzeughaltersysteme eingesetzt.

Zwei Möglichkeiten der Schmiermittelzuführung

Das Schmiermittel kann bei MMS auf zwei unterschiedlichen Wegen zugeführt werden:

Systeme mit äußerer Zuführung

Bei der äußeren Zuführung wird dem Werkzeug bzw. der Wirkstelle die Minimalmenge durch eine im Bearbeitungsraum der Werkzeugmaschine installierte Düse zugeführt.

Systeme mit innerer Zuführung

Die innere Zuführung des MMS-Mediums erfolgt hingegen durch die Arbeitsspindel, das Werkzeughaltersystem und das Werkzeug direkt bis an die Werkzeugschneide. Hierdurch wird eine optimale Benetzung der Wirkpartner an der Eingriffsstelle ermöglicht. Die Gruppe der MMS-Systeme mit innerer Zuführung wird wiederum in 1-Kanal- und 2-Kanal-MMS-Systeme unterteilt. Bei 1-Kanalsystemen wird das Aerosol außerhalb der Spindel vorgemischt, bei 2-Kanalsystem direkt in der Spindel.

SCHUNK-Werkzeughaltersysteme sorgen für Prozesssicherheit bei MMS

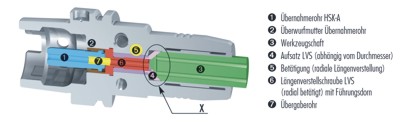

Der Aufbau der Komponenten des Werkzeughalters für MMS ähnelt einem Düsensystem. Das Schmierstoff-Luftgemisch wird zielgerecht in die Kontaktzone des Werkzeuges geleitet. Dort reduziert es in erheblichem Maße die Reibung und damit auch die Wärmeentwicklung.

Der Werkzeughalter hat hierbei wichtige Funktionen zu erfüllen. Er muss das Werkzeug prozesssicher spannen und bei der inneren Zuführung einen ungehinderten verlustfreien Durchfluss von der Übergabe aus der Spindel bis hin zum Austritt aus dem Werkzeug garantieren. Entscheidend ist, dass das Kühlschmiermittel prozesssicher dosiert und zum Werkzeug geleitet wird. Dies ist auch bei häufig wechselnden und sehr unterschiedlichen Werkzeugen unbedingt sicherzustellen. Toträume oder Versackungen innerhalb des Werkzeughalters sind daher unbedingt zu vermeiden. Ein guter Rundlauf und Wechselwiederholgenauigkeiten sind ebenso unabdingbar wie sichere Haltekräfte und hohe Wuchtgüten.

Zahlreiche Vorteile für den Anwender

Der Einsatz von MMS in der Zerspanung bietet ein großes Bündel von Vorteilen:

Finanzielle Vorteile

• Durch Wegfall nahezu sämtlicher Ver- und Entsorgungstechnik für den Kühlschmierstoff entstehen große Einsparpotenziale.

• Bei optimierten Prozessen sind höhere Werkzeugstandzeiten zu erwarten.

• Bei optimalen Prozessen lässt sich die Prozessdauer um bis zu 30% reduzieren.

• Die Kosten für Kauf, Lagerung und Transport sowie Entsorgung des Kühlschmiermittels gehen stark zurück.

• Der Aufwand für das Prüfen und Pflegen des Kühlschmierstoffs fällt weg.

• Je nach Anwendung können aufwendige Folgeprozesse für das Reinigen / Waschen der Werkstücke reduziert oder eingespart werden.

• Im Gegensatz zu nassen Spänen, die als Sondermüll entsorgt werden müssen, können trockene Späne als Recycling-Material verkauft werden.

Ökologische Vorteile

• Es fallen keine umweltschädlichen Altemulsionen an.

• Havarien durch auslaufendes Kühlschmiermittel werden vermieden.

• Durch ein trockenes Maschinenumfeld wird das Risiko von Arbeitsunfällen gemindert.

• Atemwegs- oder Hauterkrankungen, die von den Kühlschmierstoffen verursacht werden, werden vermieden.

Besonders geeignet für den Einsatz mit MMS sind deshalb TENDO Hydro-Dehnspannfutter und die TRIBOS Polygonspanntechnik von SCHUNK. Der ausgezeichnete Rundlauf von < 0.003 mm und die Vibrationsdämpfung erhöhen Standzeiten und Standwege der eingespannten Werkzeuge. Gegenüber thermisch belasteten Werkzeughaltern gewährleisten TENDO und TRIBOS darüber hinaus eine besonders hohe Prozesssicherheit. Die beiden Werkzeughaltersysteme von SCHUNK werden für MMS-Anwendungen individuell umgerüstet.

Ein enges Netzwerk von SCHUNK mit MMS-Maschinenherstellern, Werkzeugproduzenten und renommierten Anwendern sorgt für eine Bündelung des Know-hows und für eine wirkungsvolle Weiterentwicklung der MMS-Technologie.

Es gibt also viele gute Gründe, über einen Wechsel des Kühlschmiersystems nachzudenken. Die Umwelt und der Geldbeutel danken es.

Anmerkungen:

Besonders geeignet für den Einsatz mit MMS sind deshalb TENDO Hydro-Dehnspannfutter und die TRIBOS Polygonspanntechnik von SCHUNK. Der ausgezeichnete Rundlauf von < 0.003 mm und die Vibrationsdämpfung erhöhen Standzeiten und Standwege der eingespannten Werkzeuge. Gegenüber thermisch belasteten Werkzeughaltern gewährleisten TENDO und TRIBOS darüber hinaus eine besonders hohe Prozesssicherheit. Die beiden Werkzeughaltersysteme von SCHUNK werden für MMS-Anwendungen individuell umgerüstet.

Ein enges Netzwerk von SCHUNK mit MMS-Maschinenherstellern, Werkzeugproduzenten und renommierten Anwendern sorgt für eine Bündelung des Know-hows und für eine wirkungsvolle Weiterentwicklung der MMS-Technologie.

Es gibt also viele gute Gründe, über einen Wechsel des Kühlschmiersystems nachzudenken. Die Umwelt und der Geldbeutel danken es.

Anmerkungen:

Kontakt:

SCHUNK GmbH & Co. KG

Bahnhofstr. 106 – 134

D-74348 Lauffen/Neckar

Tel. +49-7133-103-0

Fax +49-7133-103-2399

info@de.schunk.com